來源:本站 發布時間:2019/02/28

分享到 :

機械加工中工件工藝規程的制定為了保證產品質量、提高生產效率和經濟效益,須根據具體生產條件擬定合理的工藝過程,用圖表(或 文字)的形式寫成文件 — 工藝規程。

機械加工中工件工藝規程的制定主要有以下步驟:

一、對加工零件進行工藝分析

1. 檢查零件的圖紙是否完整正確;

2. 審查零件材料的選擇是否恰當;

3. 審查零件的結構工藝性;

4. 分析零件的技術要求;

二、選擇毛坯

1. 確定毛坯的種類;

毛坯 — 鍛件、鑄件、型材、焊接件等。

2. 確定毛坯的形狀;

圓形、方形、異型

三、確定加工余量

加工余量:為了得到一個合格的零件,必須從毛坯上切去的那層金屬。

工序余量:相鄰兩道工序的工序尺寸之差

總 余 量 :工序余量之和

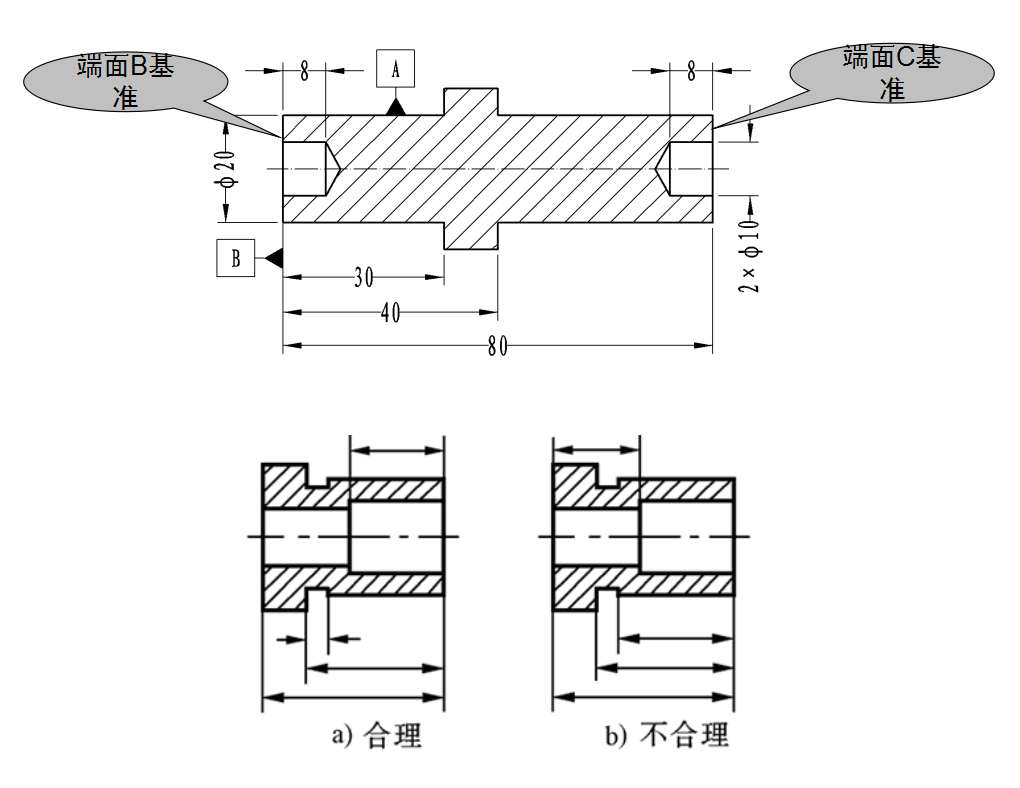

四、定位基準的選擇

基準的概念及分類:

1、設計基準:在零件圖上(設計圖樣上)所使用的基準。

2、工藝基準:在工藝(圖紙)過程中所依據的基準。

3、加工基準

1)、定位基準:在加工過程中,用作工件定位的基準。

2)、裝配基準:裝配時,用來確定零件、部件在產品中的相對位置所依據的基準。

4、檢測基準:被加工表面尺寸和相互位置所依據的基準。

五、工藝路線的擬定(后面文章在詳細解說)

六、機床與工藝裝備的選擇1. 機床的選擇

⑴ 機床的精度應與工序要求的精度相適應;

⑵ 機床的生產率應與該零件生產類型相適應;

⑶ 機床的加工尺寸范圍應與零件的外形尺寸相適應;

⑷ 應符合本廠現有的實際情況。

2. 工藝裝備的選擇

⑴ 夾具的選擇;

⑵ 刀具的選擇;

⑶ 量具的選擇;

七、工藝文件的編制(后面文章將會詳細解說)

深圳市鵬基精密工業有限公司,是一家集研發、制造、銷售、服務于一體的國家高新技術企業。專注服務于精密五金件、車削件、車床件、非標金屬零部件的生產定制。主要產品有:連接器端子、PIN針、接插件、殼體等連接器金屬零部件;塑膠專用螺母,壓、鉚類,手把、手柄,柱塞,拉鉚,熱熔螺母,FA精密零件,各種軸類,骨釘,植牙螺釘等精密五金件。生產加工范圍:尺寸公差可達±0.01mm,同心度可達:0.005mm。支持來圖加工、來樣加工、清加工同時提供OEM及ODM服務,品質可靠,反應迅速,綜合競爭力佳,擁有多項發明專利,幾十項實用新型專利,通過了ISO9001、ISO14000、IATF16949等一系列體系認證。

看了本文章的大多數人看完,還看下面的文章: